富士電装゚ウェットティッシュ製造装置/ 折方法特許取得済

機械仕様

- 原紙:エアーレード50-60gsm/ハイドロスパン50-60gsm / スパンレース45-60gsm

- 原反巾:1050、1100、1250mm、1350mm

- 径:1200mm以下

- 重量:200kg以下

- 製品サイズ:原紙流れ方向へ200mm

- 1パック辺り入り数:30-100枚

- 折り機スピード:80m/分

- 自動取出装置:最大10ログ/分

- 製品:85packs/分

機械寸法

- 原反幅1350mmの場合

- 加工機全長 約15000 mm x 全巾 3500mm x 全高 2800mm

- ログカッター全長 約 1800 mm x 全巾 1600mm x 全高 1900mm

- 30種類設定可能

- ログカッターにて最大10分割まで切断可能

製品仕様

- 製品サイズ:原紙流れ方向へ200mm

- 1パック辺り入り数:30-100枚

特徴

- 全自動で製品カットまで完了する。

- 原反の流れ方向に対し繊維が縦になる為、製品を取りだした際に不織布が伸びにくい。

- 特殊折形状により製品が飛び出しにくい。<参考図2>

- 積重ね枚数、ログカッタでの切断長の変更により多品種への切り替えが容易同時に切断時に紙粉が出にくい。

- 原反の取付が容易、数量が少ない(省スペース)

- オートスプライス機能対応によるスムーズな資材交換が可能

- 原反の使い切りが出来、不織布の無駄が生じない

- 薬液含浸量自動調整(薬液定量ポンプでの自動追従、タッチパネルでの含浸率設定)

→非常に衛生的である。

→不織布の繊維に対して直角に引っ張るため<参考図1>

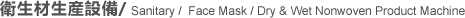

製造フロー

- ①切断

- ②含浸・切断・折り・積層・移送

- ③ダンサーロール・BST

- ④原反掛け

製品はプレスコンベヤにて高さを整えログカッタにて切断されます。

繰り出されたロールに薬液を塗方向に長さ200mmにカットします。

第一折り、第二折りを行い、ポップアップ型に組合せます。

組合せられた製品は指定された枚数に積層されます。

積層された製品は自動取出装置によって取りだされアキュームレートコンベヤにて移送されます。(下流側で不具合が生じた場合、本コンベヤはバッファーの役目を果たします。)

テンションコントロール、蛇行修正を行います

2個の原反をテンションかけながら繰り出します。

残りの2本の原反は予備用です。

谷国際貿易

谷国際貿易 谷国際貿易

谷国際貿易