富士电装湿纸巾制造装置

设备规格

- 原料纸:无尘纸50-60gsm/高压水刺50-60gsm/水刺45-60gsm

- 原料宽度:1050、1100、1250mm、1350mm

- 直径:1200mm以下

- 重量:200kg以下

- 产品尺寸:按原纸的流向每隔200mm切断一次

- 每包数量:30-100张

- 折叠机速度:80m/分钟

- 自动取出装置:最大10切/分

- 产品:85packs/分钟

设备尺寸

- 原料宽度为1350mm时

- 加工设备的全长为约15000mm×全宽为3500mm×总高度为2800mm

- 圆刀的全长为约1800mm×全宽为1600mm×总高度为1900mm

- 可以设定30种产品

- 用圆刀最大可以切断成10块

产品规格

- 产品尺寸:按原料纸的流向每隔200mm切断一次

- 每包数量:30-100张

特征

- 以全自动方式完成产品切断工程为止的所有工序。

- 原料流向与纤维相互形成垂直状态。所以其优点是,在抽取产品时,纸张不易拉长。

- 折叠形状较特殊,所以产品不易跳出。<参考图2>

- 如果变更堆层及圆刀的切断长度后,则可以通过简单地切换来生产更多的品种, 而且切断时不易产生灰尘。

- 原纸的安装方法简单,数量较少(节省空间)

- 具备自动接料功能,因此可以简单进行材料的更换。

- 可以用掉全部原料,避免无纺布的浪费。

- 可以自动调整药液量(药液定量泵的跟进、触摸屏上的药液量的设定)

→非常卫生。

→因为抽取方向与无纺布的纤维成直角<参考图1>

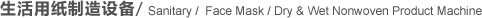

产品流程

- ①切断

- ②加液・切断・折叠・堆层・传送

- ③张力调节辊・BST

- ④原纸挂料

产品经压送机调整高度后,利用圆刀进行切断。

在卷出辊上加液后,按原料纸流向每隔200mm切断一次。

进行第一折、第二折后,组合成弹出型产品。

组成的产品按指定的片量,进行堆层。

堆层后的产品,通过自动取出 装置,转送到累积皮带。(下流侧发生故障的话,该传送带还能起到缓冲的作用。)

进行张力控制及纠偏。

2个原纸在加入一定张力后陆续卷出。

剩下的两个原纸作备用。

谷国际贸易

谷国际贸易 谷国际贸易

谷国际贸易